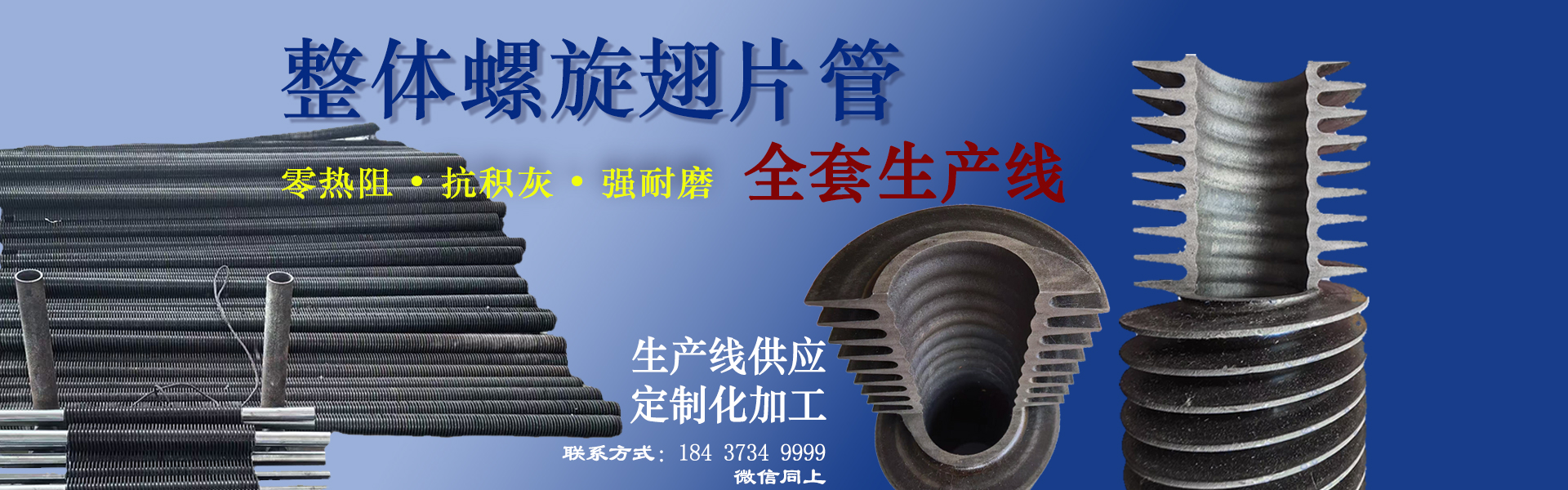

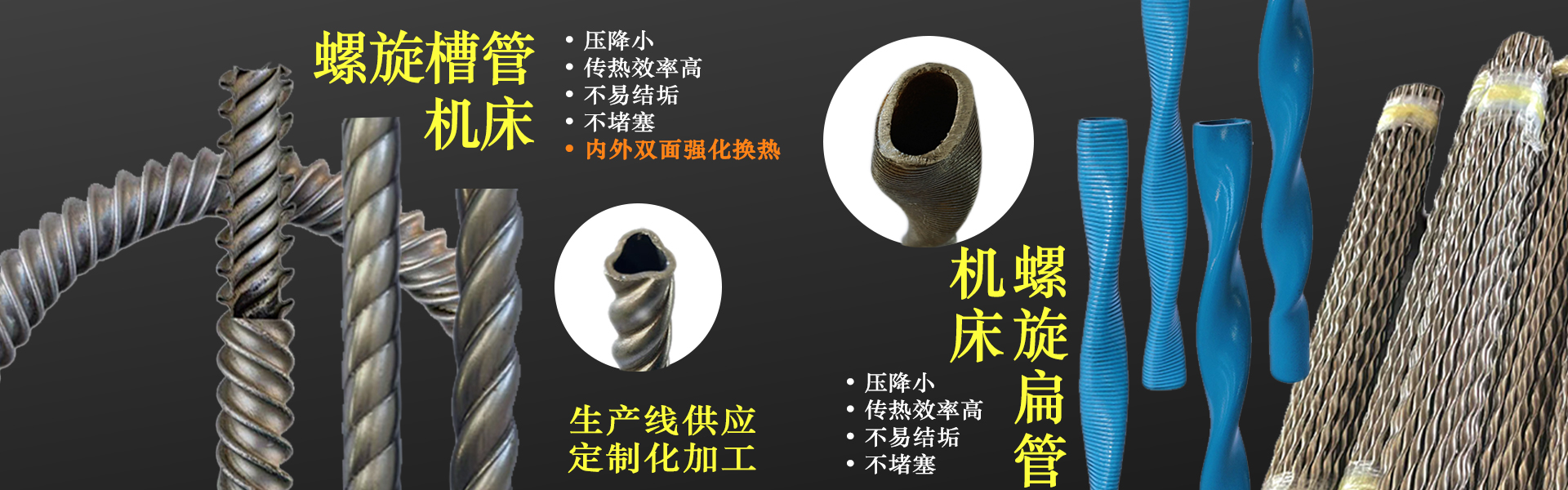

螺 旋 涡 节 管 的 优 点(现货供应生产线)

从***换热角度分析,涡节管(Helically Corrugated Tubes 或 Spirally Corrugated Tubes)是一种通过特殊几何结构显著强化传热的高效换热元件。其核心优势在于通过诱导流体产生复杂的三维旋流和二次流,破坏边界层并增强湍流度,从而突破传统光管传热极限。以下是其核心优点及原理的详细分析:

**1. 传热系数大幅提升(核心优势)**

机理:

*螺旋诱导旋流: 涡节管内连续的螺旋凸肋迫使流体沿管轴旋转流动,形成强烈的**螺旋向心流(Swirl Flow)。这破坏了传统直管中稳定的层流边界层,使热阻***大的近壁区流体与主流核心区流体持续剧烈混合。

*边界层破坏与再生: 流体每经过一个肋谷和肋峰,都会经历加速、减速、分离和再附着过程,导致边界层周期性断裂和重建。此过程极大减薄了有效热边界层厚度。

* 湍流度增强:*螺旋结构诱发强烈的二次流(Dean Vortices),在垂直于主流方向形成成对的涡旋,促进径向混合,使温度分布更均匀。

效果:

*在相同流速和管径下,管内传热系数(hi)可比光管提高 30% - 100% 甚至更高取决于Re数、节距/深度比等)。

*尤其在中低雷诺数(Re)区(如层流/过渡流),强化效果更为显著,解决了光管在此区域传热效率低下的问题。

2. 优异的抗结垢与自清洁能力**

机理:

*高剪切力:螺旋凸肋附近的高流速和强烈湍流产生极大的壁面剪切应力,使污垢颗粒难以在壁面沉积附着。

*旋流冲刷作用:持续的螺旋流动对壁面产生“扫掠”效果,对已沉积的软垢或松垢有冲刷剥离作用。

*减少滞留区:相比于低翅片管或某些复杂流道,涡节管的连续螺旋结构减少了流体死区,降低了污垢积聚风险。

效果:

*显著延长清洗周期,降低维护成本,尤其适用于易结垢流体(如冷却水、含颗粒流体、高粘度流体、某些化工介质)。

*长期运行下,污垢热阻远低于光管,维持换热性能稳定。

3. 结构紧凑,节省空间与材料

机理与效果:

* 高传热系数意味着**在相同热负荷下,所需换热面积大大减少。

* 可实现:

* 更短的管长**:缩小换热器尺寸。

* 更少的管数**:减小管束直径。

* 更小的壳径**:对于管壳式换热器,整体设备更紧凑。

* 节省材料成本**(金属耗量减少)和**降低设备初始投资**。

* 在空间受限或需轻量化设计的场合(如船舶、航空航天、紧凑型换热器)优势突出。

4. 压降增加相对可控(高传热/压降比)

机理:

*强化传热必然伴随流动阻力增加。涡节管通过螺旋结构诱导旋流,其能量利用效率通常高于仅靠粗糙度或间断扰流(如横纹管)的强化方式。

*旋流能在相对较低的流速下有效破坏边界层,无需过度提高流速来达到高湍流度。

效果:

在获得相同传热强化效果时,涡节管的压力损失增量通常低于或相当于其他类型的强化管(如低翅片管、内插物等)。

其性能评价准则(PEC) 如 (h/ΔP) 或 (Nu/f) 通常表现优异,表明其单位泵功消耗带来的传热增益更高,运行经济性更好。

5. 适用范围广,强化效果稳定

适用流体:

单相流(液/气):效果显著,是主要应用领域。

相变换热(沸腾/冷凝):**

沸腾:螺旋肋增加汽化核心,增强气泡脱离,提升核态沸腾系数;旋流促进液相补充,延缓干涸,提高临界热流密度(CHF)。

冷凝:旋流减薄凝液膜,增强液膜湍动,促进凝液排出(尤其重力方向不利时),提高冷凝系数。

适用工况:

*对中低流速工况强化效果尤为突出,弥补了光管在此区域的不足。

*在大粘度流体(如油类)中,旋流能有效克服粘度对传热的抑制。

*宽雷诺数范围有效,从层流到充分湍流均有强化。

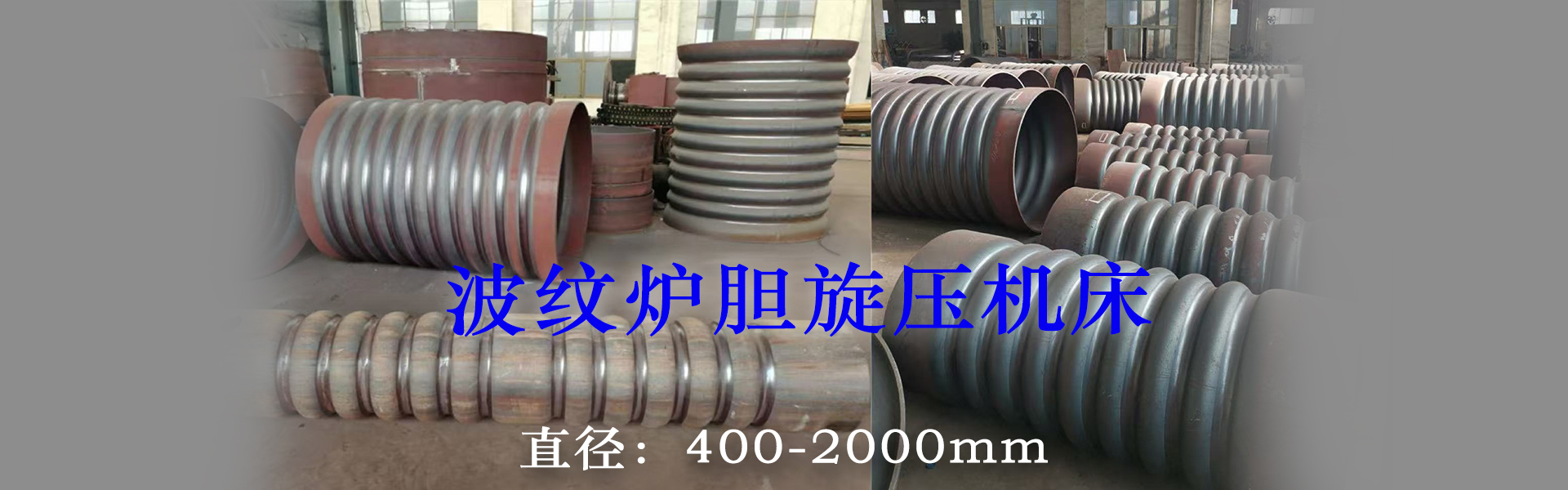

6. 制造工艺成熟可靠

机理与效果:

*通常采用冷滚压成型工艺,在金属管材(铜、铜镍合金、不锈钢、钛、碳钢等)表面轧制出连续的螺旋凸肋和凹槽。

*工艺成熟、成本可控、效率高、无焊缝,保证了管子的强度和整体性。

*可精确控制肋高(e)、节距(p)、螺旋角(β)等关键参数,针对不同工况进行优化设计。

总结:涡节管的核心价值

涡节管通过其独特的螺旋诱导旋流机制,实现了:

1. 颠覆性的传热强化(尤其在中低流速/Re数区)。

2. ***的抗结垢性能,降低维护成本。

3. 显著的紧凑化效益,节省空间与材料。

4. 相对高效的能效比(传热增益 vs 压降代价)。

5. 宽广的流体与工况适应性。

应用场景: 广泛应用于石油化工、电力(电站凝汽器、油冷器)、制冷空调(蒸发器、冷凝器)、船舶、冶金、食品医药等行业的管壳式换热器、套管式换热器、空气冷却器等设备中,是实现高效、紧凑、长周期稳定运行的理想强化传热元件之一。选择时需结合具体工况(流体性质、流量、温度、压力、允许压降、空间***等)进行详细的热力设计和水力计算,优化几何参数(如p/e比、螺旋角),以***大化其优势并控制压降在可接受范围内。